気候変動

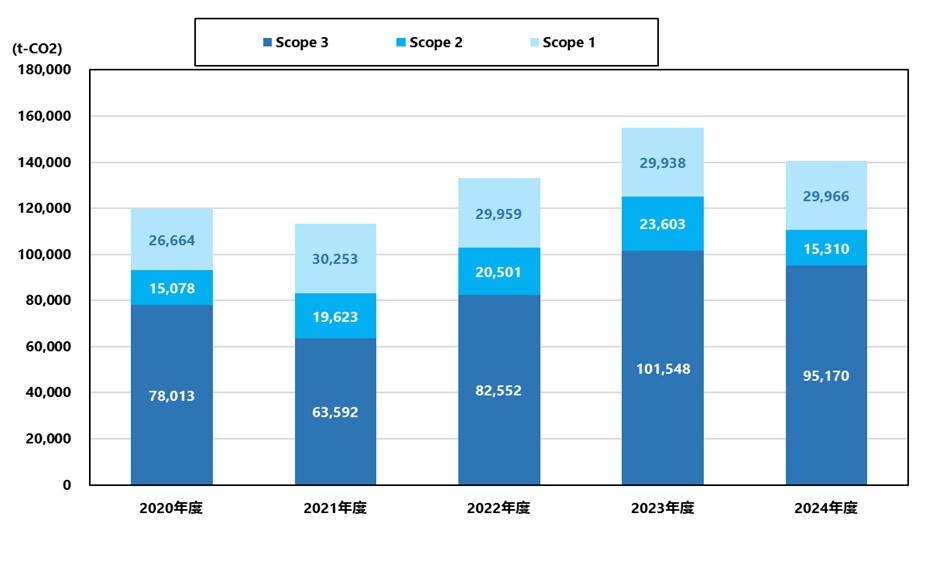

■ CO2排出量トレンド

Scope 1およびScope 2 由来のCO2排出量

CO2排出量は、長期的な目標値を設定して継続的に削減に努めています。Scope1およびScope2由来の過去5年間のトレンドを以下に示します。2021年度のナガセ医薬品株式会社(現伊丹工場)の吸収合併や、新棟の稼働、増産などが影響し、CO2排出量は徐々に増加していましたが、2024年度は摂津工場の電力を再生可能エネルギー由来に置き換えたことにより、Scope2を削減することができました。一方、CO2削減の取り組みのひとつとして、高効率設備の導入を推進しており、この取り組みによる2024年度の削減効果は、約36tーCO2でした。

Scope 3由来のCO2排出量

Scope 1やScope 2由来に比べて、Scope 3由来のCO2排出量は大きく、削減にはサプライヤーとの協力体制を構築するなど、これからの取り組みが必要と考えています。(サプライチェーンマネジメントを参照)

Scope 1:事業者自らによる温室効果ガスの直接排出(燃料の燃焼、工業プロセス)

Scope 2:他社から供給された電気、熱、蒸気の使用に伴う間接排出

Scope 3:Scope 1、Scope 2以外の関節排出(事業者の活動に関連する他社の排出)

全社のCO2排出量のトレンド(単位 t-CO2)

| 各拠点のCO2排出量のトレンド(単位 t-CO2)Scope 1+2 | |||||

|---|---|---|---|---|---|

拠点名\年度 |

2020 |

2021 |

2022 |

2023 |

2024 |

摂津工場 |

9,191 |

10,270 |

9,787 |

11,810 |

4,375 |

金ケ崎工場 |

29,286 |

29,823 |

31,598 |

32,151 |

31,614 |

徳島工場 |

3,266 |

5,393 |

5,025 |

4,693 |

4,504 |

伊丹工場 |

― |

4,389 |

4,051 |

4,886 |

4,783 |

● 今後の取り組み

2025年度は金ケ崎工場の電力の一部を再生可能エネルギーに切り替えました。その他の拠点も計画的に切り替えを実施していきます。